커스터드 소스 생산 라인

커스터드 소스 생산 라인

커스터드 소스 생산 라인

제작 영상:https://www.youtube.com/watch?v=AkAcycJx0pI

에이커스터드 소스 생산 라인커스터드 소스 생산 라인은 효율적이고 일관성 있으며 위생적인 제조를 위해 일련의 자동 및 반자동 공정을 거칩니다. 아래는 커스터드 소스 생산 라인의 일반적인 단계에 대한 자세한 설명입니다.

1. 재료 취급 및 준비

- 우유 접수 및 보관

- 원유는 입고되어 품질 검사를 거친 후 냉장 사일로에 저장됩니다.

- 대안: 물에 불린 분유 (보관 기간 연장용).

- 설탕 및 감미료 취급

- 설탕, 옥수수 시럽 또는 대체 감미료를 계량하여 녹입니다.

- 계란 및 계란 분말 가공

- 액상 계란(저온살균 처리) 또는 계란 분말을 물과 섞습니다.

- 전분 및 안정제

- 옥수수 전분, 변성 전분 또는 증점제(예: 카라기난)를 미리 혼합하여 덩어리짐을 방지합니다.

- 향료 및 첨가물

- 바닐라, 캐러멜 또는 기타 향료와 (필요한 경우) 방부제를 첨가하여 준비합니다.

2. 혼합 및 블렌딩

- 배치식 또는 연속식 혼합

- 재료들이 혼합됩니다고속 전단 믹서또는프리믹스 탱크온도 조절 하에 (조기 경화를 방지하기 위해).

- 균일한 질감을 얻기 위해 균질화 공정을 적용할 수 있습니다.

3. 조리 및 저온살균

- 연속 조리(스크래핑 표면 열교환기)

- 혼합물을 가열합니다.75~85°C (167~185°F)전분의 젤라틴화를 활성화시켜 소스를 걸쭉하게 만듭니다.

- 저온살균(HTST 또는 배치 방식)

- 고온 단시간(HTST)72°C(161°F)에서 15~20초 동안또는 미생물 안전성을 보장하기 위해 배치 살균법을 사용합니다.

- 냉각 단계

- 급속 냉각4~10°C (39~50°F)더 이상의 조리를 막고 식감을 유지하기 위해서입니다.

4. 균질화 (선택 사항)

- 고압 균질기

- 매우 부드러운 질감을 위해 사용됩니다 (알갱이가 생기는 것을 방지합니다).

5. 충전 및 포장

- 자동 충전기

- 파우치 충전(소매용) 또는대량 충전(식품 서비스용)

- 무균 충전(유통기한 연장을 위해) 또는뜨거운 충전(상온 보관용).

- 포장 형식:

- 플라스틱 병, 상자, 파우치 또는 캔.

- 질소 충전은 유통기한을 연장하는 데 사용될 수 있습니다.

6. 냉각 및 보관

- 급속 냉각(필요시)

- 냉장 보관용 커스터드의 경우, 급속 냉각을 해야 합니다.4°C (39°F).

- 냉장

- 저장 위치4°C (39°F)갓 만든 커스터드는 상온 보관이 가능하고, UHT 처리 제품은 상온 보관이 가능합니다.

7. 품질 관리 및 테스트

- 점도 검사(점도계를 사용하여)

- pH 모니터링(목표: 약 6.0~6.5).

- 미생물 검사(총 세균 수, 효모/곰팡이).

- 감각 평가(맛, 질감, 색깔).

커스터드 소스 생산 라인의 주요 장비

- 저장 탱크(우유, 액체 재료의 경우).

- 계량 및 투약 시스템.

- 고속 전단 믹서 및 프리믹스 탱크.

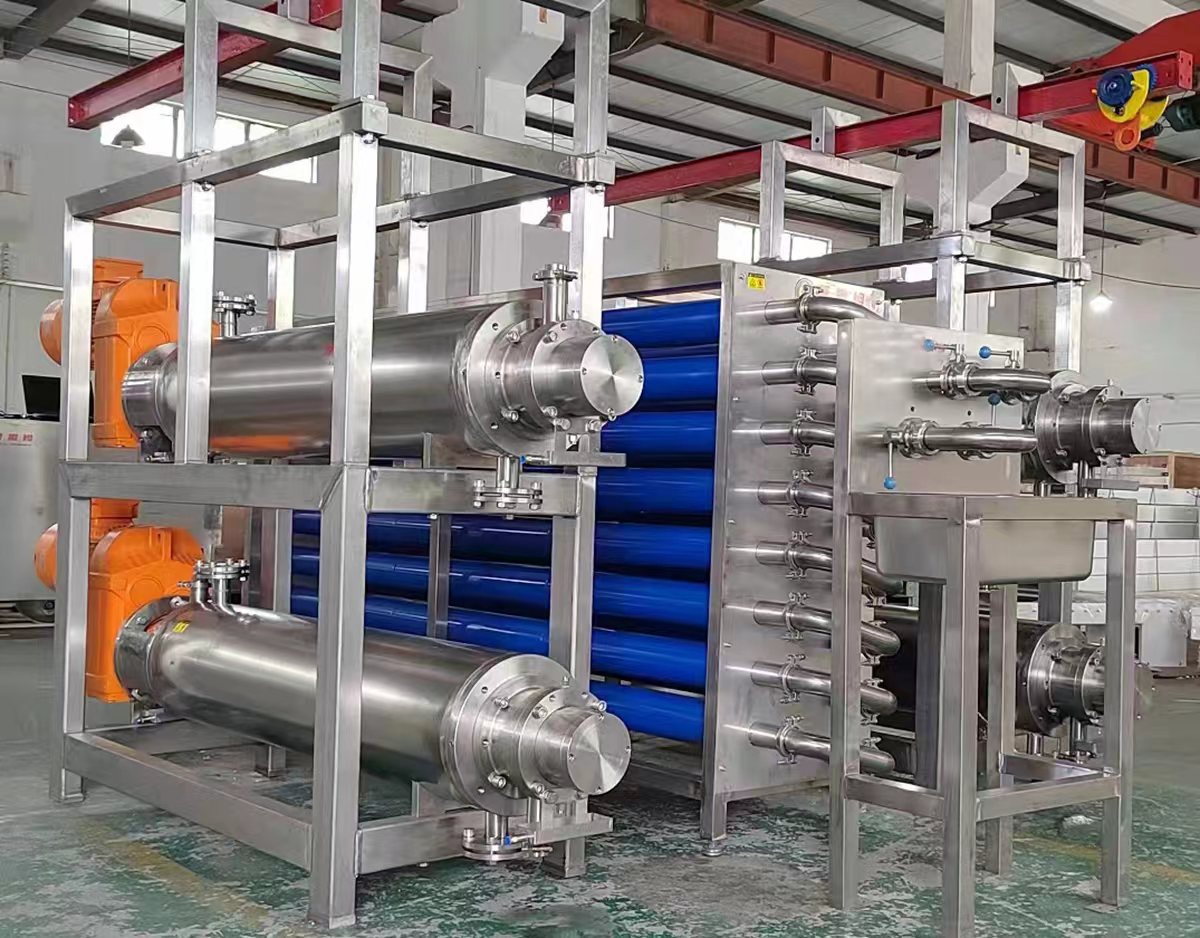

- 저온 살균기(HTST 또는 배치형).

- 스크레이프형 표면 열교환기(조리용).

- 균질기(선택 사항).

- 충전기(피스톤식, 용적식 또는 무균식).

- 냉각 터널.

- 포장 기계 (밀봉, 라벨 부착).

생산되는 커스터드 소스의 종류

- 냉장 커스터드(유통기한이 짧고, 신선한 맛을 냅니다.)

- UHT 커스터드(유통기한이 길고, 멸균 처리되었습니다.)

- 분말 커스터드 믹스(재구성을 위해).

자동화 및 효율성

- PLC 제어 시스템정확한 온도 및 혼합 제어를 위해.

- CIP(현장 세척) 시스템위생상의 이유로.

현장 시운전

여기에 메시지를 작성하여 보내주세요.