마가린 제조 과정

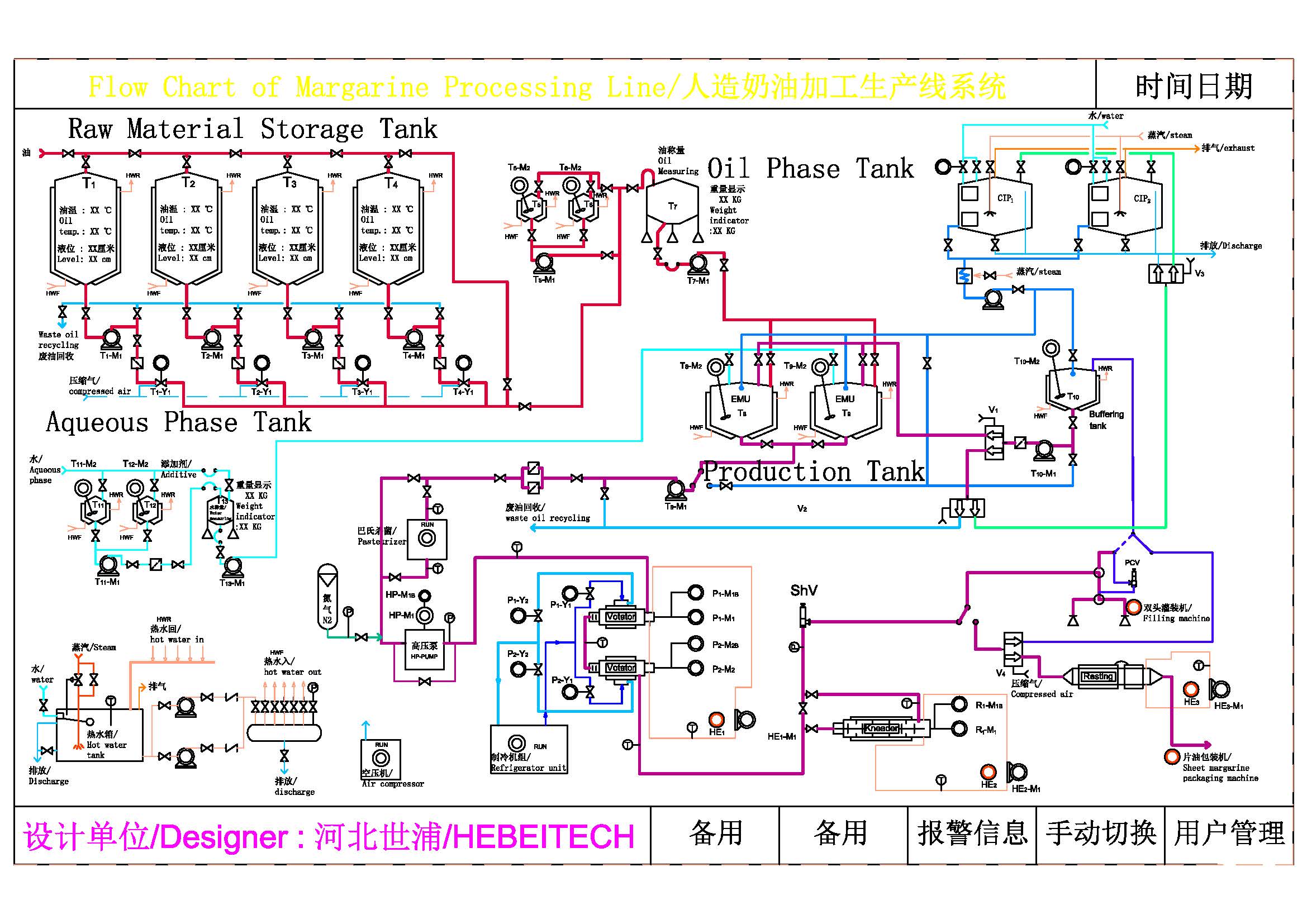

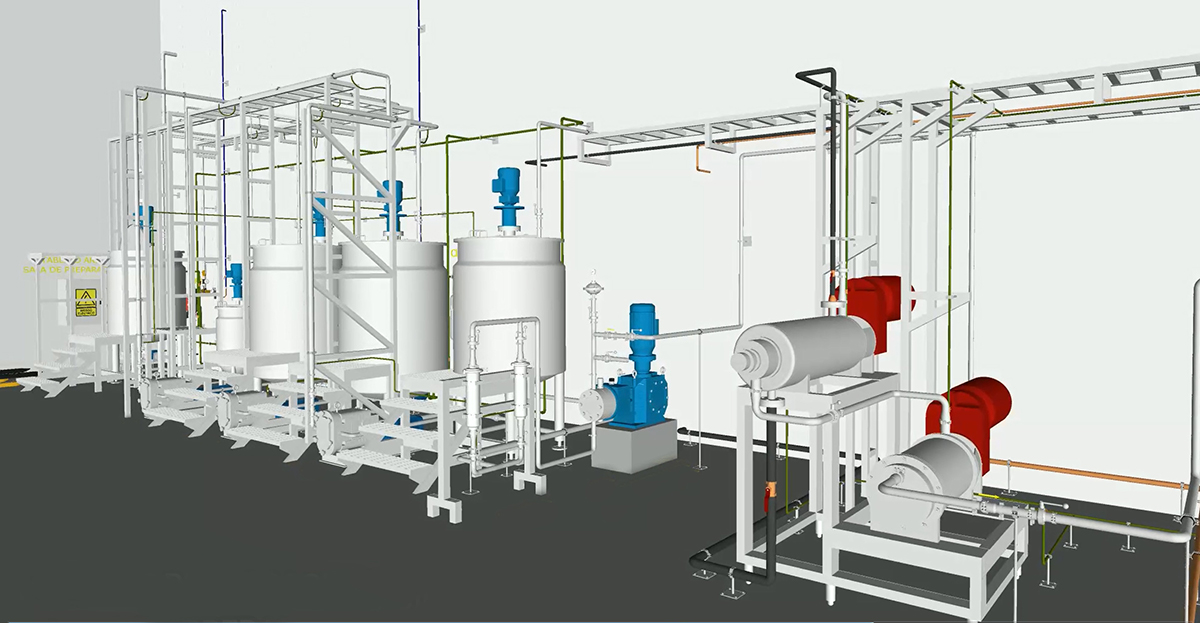

마가린 생산 공정은 버터와 유사하지만 일반적으로 식물성 기름 또는 식물성 기름과 동물성 지방의 혼합물로 만들어지는, 바르기 쉽고 유통기한이 긴 제품을 만들기 위해 여러 단계를 거칩니다. 주요 설비로는 유화조, 교반기, 스크레이퍼형 열교환기, 핀 로터 기계, 고압 펌프, 살균기, 숙성관, 포장기 등이 있습니다.

다음은 일반적인 마가린 생산 과정에 대한 개요입니다.

오일 혼합(혼합 탱크): 팜유, 대두유, 카놀라유, 해바라기유 등 다양한 식물성 기름을 혼합하여 원하는 지방 조성을 얻습니다. 사용하는 기름의 종류는 마가린의 최종 질감, 맛, 영양 성분에 영향을 미칩니다.

수소화: 이 단계에서 오일에 함유된 불포화 지방은 부분적으로 또는 완전히 수소화되어 더 단단한 포화 지방으로 변환됩니다. 수소화는 오일의 융점을 높이고 최종 제품의 안정성을 향상시킵니다. 이 과정에서 트랜스 지방이 생성될 수도 있는데, 최신 가공 기술을 통해 트랜스 지방의 생성을 줄이거나 제거할 수 있습니다.

유화(유화조): 혼합 및 경화된 오일은 물, 유화제 및 기타 첨가제와 혼합됩니다. 유화제는 오일과 물의 분리를 방지하여 혼합물을 안정화하는 데 도움을 줍니다. 일반적인 유화제로는 레시틴, 모노 및 디글리세리드, 폴리소르베이트 등이 있습니다.

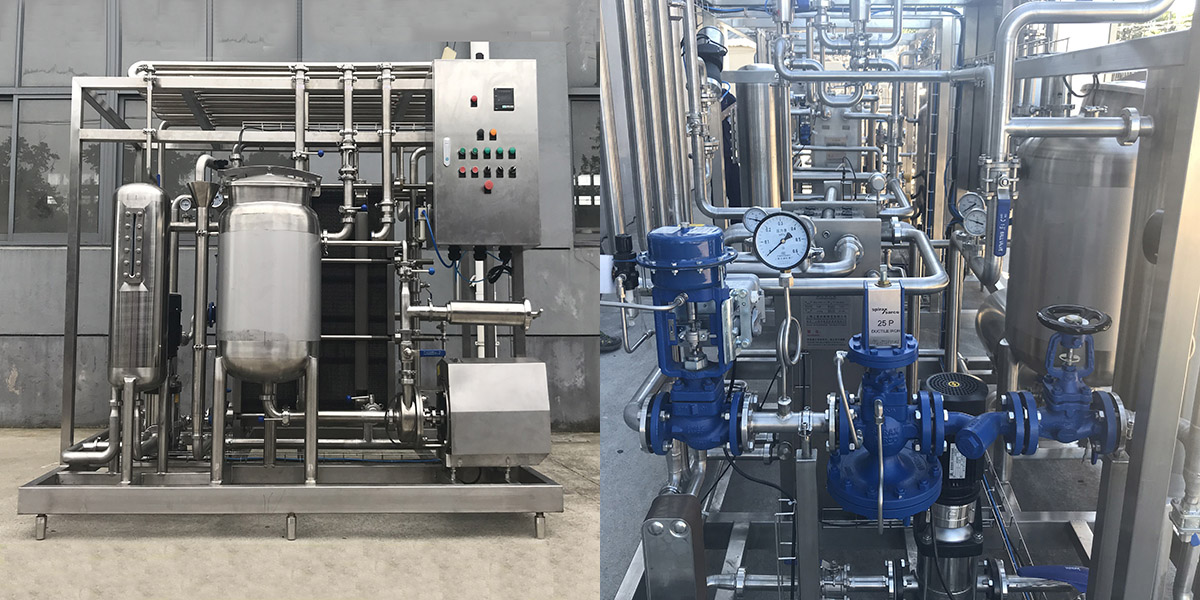

저온살균(저온살균기): 유화액을 특정 온도로 가열하여 저온살균함으로써 유해 세균을 사멸시키고 제품의 유통기한을 연장합니다.

냉각 및 결정화(회전식 열교환기 또는 스크레이퍼형 열교환기): 저온살균된 유화액을 냉각하고 결정화시킵니다. 이 단계는 마가린의 질감과 점도에 영향을 미칩니다. 제어된 냉각 및 결정화 과정을 통해 부드럽고 바르기 쉬운 최종 제품을 만들 수 있습니다.

향미 및 색소 첨가: 마가린의 맛과 외관을 개선하기 위해 식힌 유화액에 천연 또는 인공 향료, 색소 및 소금을 첨가합니다.

포장: 마가린은 소비자 포장 목적에 따라 통이나 막대형 용기 등에 펌프로 주입됩니다. 용기는 오염을 방지하고 신선도를 유지하기 위해 밀봉됩니다.

품질 관리: 생산 공정 전반에 걸쳐 품질 관리 점검을 실시하여 마가린이 원하는 맛, 질감 및 안전 기준을 충족하는지 확인합니다. 여기에는 점도, 향, 색상 및 미생물 안전성 검사가 포함됩니다.

현대 마가린 생산 공정은 수소화 공정 사용을 최소화하고 트랜스 지방 함량을 줄이는 데 중점을 두는 경우가 많습니다. 제조업체는 트랜스 지방을 생성하지 않고 원하는 특성을 얻기 위해 오일의 지방산을 재배열하는 에스테르 교환 반응과 같은 대체 공정을 사용할 수 있습니다.

제조업체와 지역에 따라 구체적인 제조 과정이 다를 수 있으며, 식품 기술의 최신 발전이 마가린 생산 방식에 지속적으로 영향을 미치고 있다는 점에 유의해야 합니다. 또한, 더욱 건강하고 지속 가능한 제품에 대한 수요 증가로 포화지방과 트랜스지방 함량을 줄인 마가린, 그리고 식물성 원료로 만든 마가린이 개발되었습니다.

게시 시간: 2023년 8월 21일