추상적인

제과용 마가린은 가소성이 있으면서도 안정적이어야 합니다. 튜브형 냉각기(관형 스크레이퍼 표면 열교환기)를 사용하면 제과용 마가린 생산 공정을 매우 간편하게 구성할 수 있습니다. 오일을 심층 가공하는 과정에서 냉각은 제과용 마가린의 결정화에 중요한 영향을 미칩니다. 마가린의 종류에 따라 필요한 공정 및 템퍼링 조건이 다릅니다.

제과용 마가린은 가소성이 있으면서도 안정적이어야 합니다. 튜브형 냉각기(관형 스크레이퍼 표면 열교환기)를 사용하면 제과용 마가린 생산 공정을 매우 간편하게 구성할 수 있습니다. 오일을 심층 가공하는 과정에서 냉각은 제과용 마가린의 결정화에 중요한 영향을 미칩니다. 마가린의 종류에 따라 필요한 공정 및 템퍼링 조건이 다릅니다.

핵심어: 제과용 마가린; 냉각 드럼; 관형 냉각기, 스크레이퍼형 열교환기, 마가린 생산.

관형 냉각기의 기술 소개

플레이크형 마가린 제품은 오랜 기간 생산되어 왔지만, 사람들은 다양한 제품 배합과 가공 조건에 따른 결정화 현상 등 최적의 공정 조건을 찾기 위해 끊임없이 노력해 왔습니다. 스크레이퍼 열교환기나 튜브 퀜칭 기계가 발명되기 전에는 모든 마가린 제품은 드럼 퀜칭 및 반죽기를 사용하여 생산되었습니다. 튜브 퀜칭 가공기는 다른 가공기에 비해 여러 가지 장점이 있어 현재 많은 마가린 제조업체들이 이를 이용하여 플레이크형 페이스트리 마가린을 생산하고 있습니다. 본 논문에서는 튜브 퀜칭 가공기를 이용한 플레이크형 페이스트리 마가린 생산 공정에 대해 간략히 소개하고자 합니다.

플레이크형 마가린의 주요 특징은 가소성과 안정성입니다. 마가린을 여러 번 접고 펴는 과정에서 반죽의 층들이 끊어지지 않고 유지되어야 하므로 가소성이 중요하며, 안정성 또한 중요합니다. 만약 마가린이 충분히 단단하지 않아 부드러워지거나 기름을 투과시키지 못하고 반죽에 흡수되면, 반죽 층 사이의 기름층이 크게 줄어들게 됩니다.

회전식 드럼 담금질 기계의 구조는 비교적 간단하며, 생산 과정에서 몇 가지 매개변수만 조정하면 바삭한 마가린 제품을 생산할 수 있습니다. 드럼 담금질 기계로 생산된 플레이크형 페이스트리 마가린은 가소성이 좋고, 기름에 잘 스며들지 않으며, 넓은 온도 범위에서 매우 안정적입니다. 튜브 담금질 기계는 드럼 담금질 기계에 비해 성능 면에서 더 큰 발전을 이루었으며, 이는 주로 다음과 같은 점에서 나타납니다.

(1) 밀봉 파이프 가공 제품의 경우 밀봉이 잘 되고 위생 상태도 크게 개선됩니다.

(2) 특히 바삭한 마가린 생산에 중요한 고압 작업의 실현.

(3) 우수한 유연성을 가지고 있으며, 속도, 압력, 동결 강도 및 기타 가공 조건을 유연하게 변경할 수 있습니다.

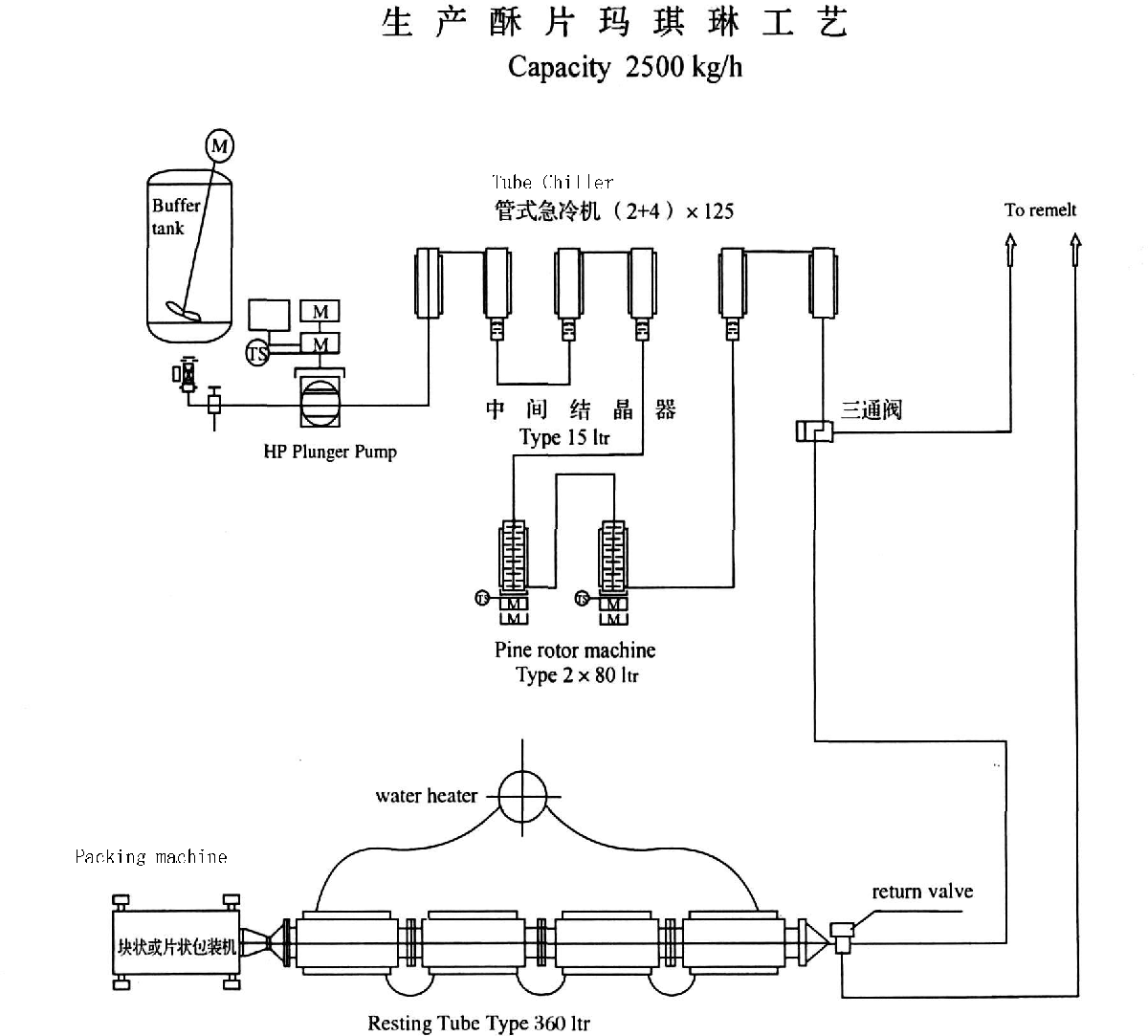

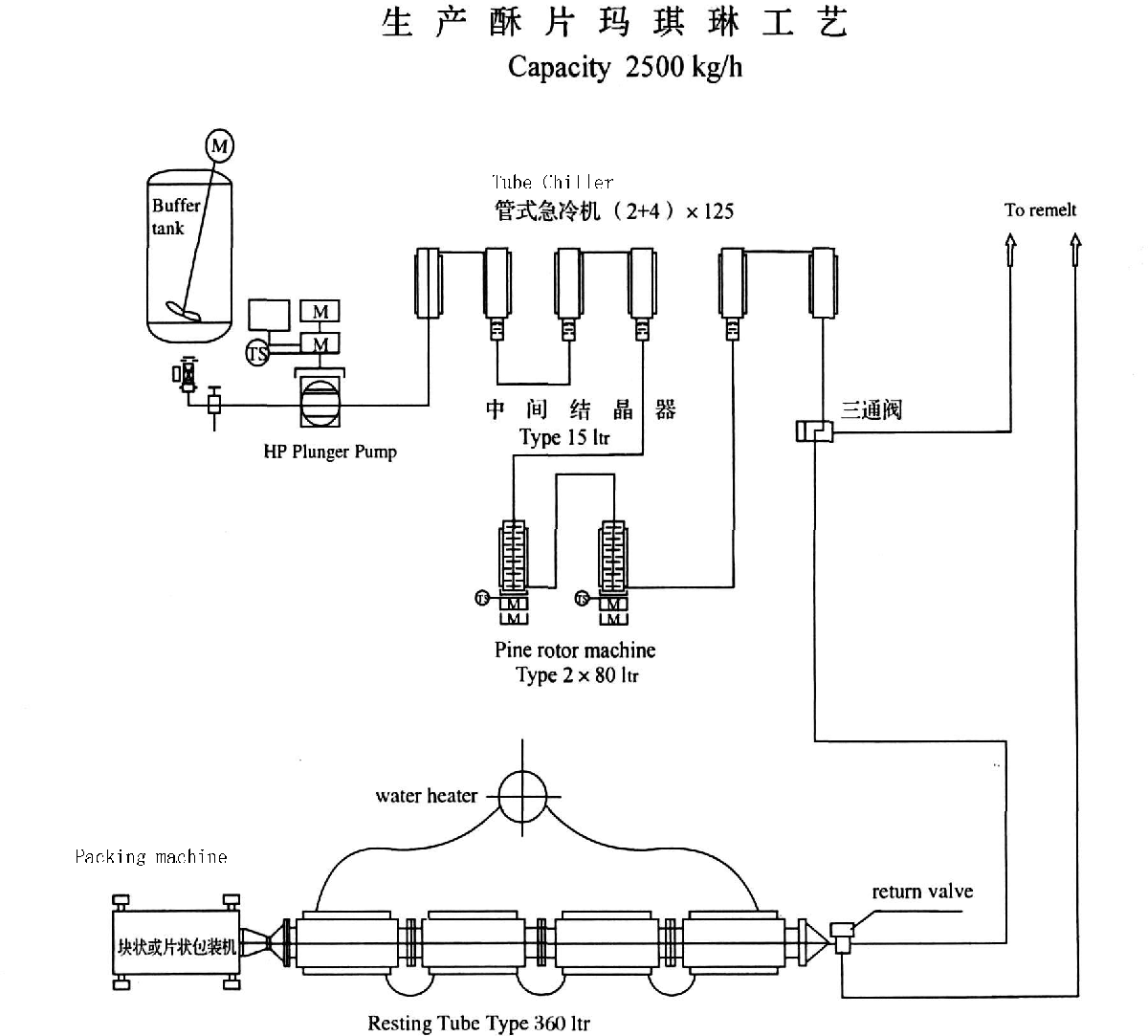

튜브식 냉각기를 이용한 플레이크형 페이스트리 마가린 생산의 대표적인 공정은 다음과 같습니다.

고압 플런저 펌프 ※ 고압 관형 스크레이퍼 표면 열교환기(A 유닛) ※ 중간 결정화 장치 세트 ※ 교반식 회전기(B 유닛) ※ 대용량 휴식 튜브 ※ 슬라이스/블록 포장

중간 결정화기의 기능은 교반 반죽기의 기능과 동일합니다. 이 장치는 가공 기계의 냉각 파이프에 위치하며 가공 기계의 절단축에 의해 회전하도록 구동됩니다.

튜브 담금질기를 사용하면 플레이크형 페이스트리 마가린 생산 시 제품 공정 흐름을 편리하게 조절할 수 있습니다. 공정 조정은 담금질 파이프 그룹(A 유닛)과 반죽 유닛(B 유닛) 사이의 연결 파이프 연결 방식을 변경함으로써 간단하게 구현할 수 있습니다. 예를 들어, 교반 반죽 유닛(B 유닛)을 A 유닛의 담금질 파이프 중간에 배치하여 A 1 ※A 2 ※B1 ※B2 ※A 3 ※A 4의 흐름을 따르거나, A 1 ※A 2 ※A 3 ※A 4 ※B1 ※B2의 흐름으로 변경할 수 있습니다. 이처럼 간단한 공정 변경만으로 제품 품질을 향상시킬 수 있습니다. 특히, A 유닛의 담금질 파이프 중간에 B 유닛을 배치하는 방식은 팜유를 주성분으로 하는 식물성 오일 배합에 적합하며, 이는 실제 생산 현장에서 여러 차례 입증되었습니다. 또한, 제품의 주재료가 소고기인 경우에는 A 유닛 뒤에 B 유닛을 배치하는 것이 더 나은 결과를 얻을 수 있습니다.

반죽 용량은 제품 배합에 따라 결정됩니다. 예를 들어, 결정화 속도가 느린 오일 배합에는 비교적 큰 반죽 용량이 필요합니다. 급속 냉각 파이프 생산 공정에서 반죽 효과는 중간 단계의 용량, 결정화 장치 및 휘핑 반죽 장치(B)의 용량을 합한 값입니다. 따라서 제품 배합이 변경될 경우 반죽 공정의 용량을 조정해야 하는데, B 장치의 용량을 늘리거나 줄이거나, 중간 금형의 용량을 늘리거나 줄일 수 있으며, 심지어 동시에 추가하거나 줄이는 것도 가능하여 매우 유연하게 조정할 수 있습니다.

반죽 용량은 제품 배합에 따라 결정됩니다. 예를 들어, 결정화 속도가 느린 오일 배합에는 비교적 큰 반죽 용량이 필요합니다. 급속 냉각 파이프 생산 공정에서 반죽 효과는 중간 단계의 용량, 결정화 장치 및 휘핑 반죽 장치(B)의 용량을 합한 값입니다. 따라서 제품 배합이 변경될 경우 반죽 공정의 용량을 조정해야 하는데, B 장치의 용량을 늘리거나 줄이거나, 중간 금형의 용량을 늘리거나 줄일 수 있으며, 심지어 동시에 추가하거나 줄이는 것도 가능하여 매우 유연하게 조정할 수 있습니다.

게시일: 2021년 12월 30일